創建可擴展的邊緣解決方案

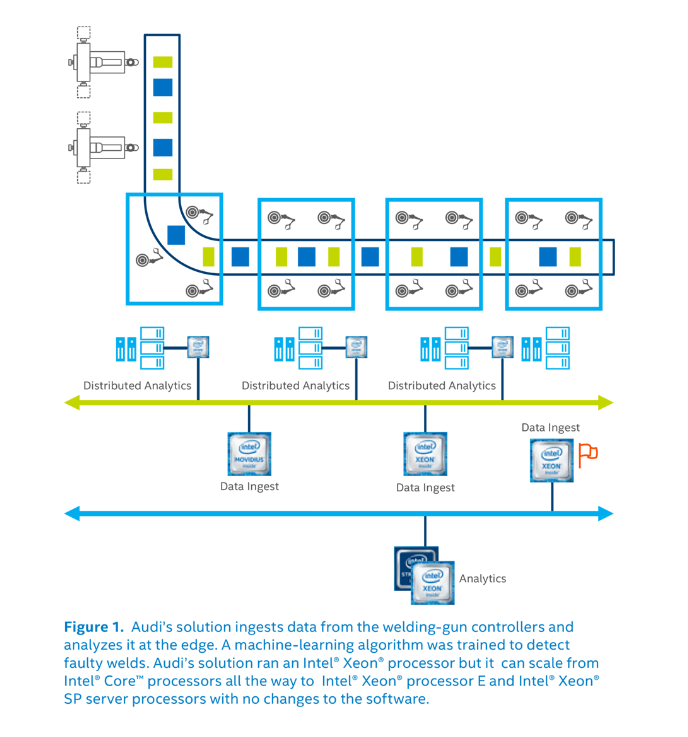

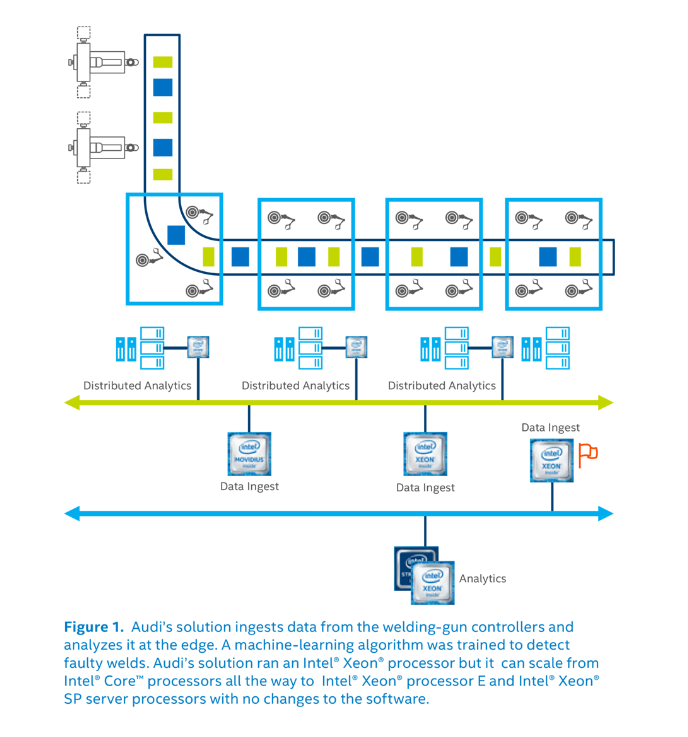

英特爾與奧迪一(yī)起,使用英特爾的工(gōng)業邊緣洞見軟件創建了流分(fēn)析算法。這些算法實現了預測性分(fēn)析和建模,進而将工(gōng)廠數據轉化爲有價值的洞察。該解決方案吸收了焊槍控制器的數據,并在邊緣進行分(fēn)析。

英特爾的數據科學家創建了一(yī)種機器學習算法,并将其生(shēng)成的預測與奧迪提供的實際檢測數據進行了比較,從而對其準确性進行了訓練。模型使用焊接控制器生(shēng)成的數據,其顯示了焊接作業期間的電(diàn)壓和電(diàn)流曲線。數據還包括其他參數,例如焊縫結構、金屬類型和焊條使用狀況。儀表闆可讓奧迪員(yuán)工(gōng)将數據可視化,并且系統會在檢測到錯誤的焊接或構造發生(shēng)潛在變化時提醒技術人員(yuán),從而可将錯誤總數盡可能減少或消除。

在工(gōng)廠車(chē)間進行的優化不僅僅局限于一(yī)個流程,而且可以擴展到工(gōng)廠的其餘部分(fēn)。奧迪可以将該平台解決方案用于其他涉及機器人和控制器的用例,例如鉚接、塗膠和塗漆。“建立邊緣分(fēn)析平台的價值在于它可以讓更多數據融入其中(zhōng),并查看關聯性、因果關系和其他有趣的分(fēn)析,甚至某些你一(yī)開(kāi)始可能不會想到的作用”,英特爾物(wù)聯網集團副總裁兼工(gōng)業系統工(gōng)程與架構總監 Brian McCarson 這樣表示。“這個平台爲奧迪提供了很大(dà)的發展空間。這不隻是專用于這個應用場景。在完成了最初的平台投資(zī)之後,奧迪可以在其各個工(gōng)廠和其他用例中(zhōng)進行發展和擴展。”

提高效率和精度

從人工(gōng)檢查轉向自動化的數據驅動流程,讓奧迪提高了其質量控制流程的範圍和準确性。而且,這也在其他方面帶來了益處。

Häffner 強調,提高自動化程度和效率不是要取代工(gōng)人,而是要給他們賦予新的知(zhī)識和技能,并爲他們創造新的機會。這同樣也是必要的,因爲許多熟練的工(gōng)廠工(gōng)人正在陸續退休,并且帶走了他們寶貴的知(zhī)識。因此實現其中(zhōng)一(yī)些工(gōng)作的自動化并使年輕的員(yuán)工(gōng)朝着新的方向發展,對企業和工(gōng)人都有利。

新系統及其實現的精确檢查的另一(yī)個主要優點是,奧迪可以積極主動地專注于避免問題,而不僅僅是應對問題。“假設我(wǒ)(wǒ)們每天對一(yī)輛汽車(chē)的 5000 個或更多的焊接點進行整體(tǐ)檢查,也許其中(zhōng) 95% 的焊接沒問題,而有 5% 的焊接不合格”, Mathias Mayer 說。“将來,我(wǒ)(wǒ)們可以專注于這 5%,因爲我(wǒ)(wǒ)們知(zhī)道它們會在工(gōng)廠中(zhōng)的哪些環節出現,并且我(wǒ)(wǒ)們可以更快地采取措施。

面向未來

擁有一(yī)個透明的系統,讓奧迪能夠理解設備産生(shēng)的數據并從中(zhōng)學習,這啓發了奧迪考慮新的可能性,而且還提供了額外(wài)的收益 —— 其中(zhōng)有些是意外(wài)收獲。Häffner 說,“由于我(wǒ)(wǒ)們正在運行數據分(fēn)析,且數據的可見性不斷提高,所以奧迪減輕了其公司的稅務負擔。”“在過去(qù),我(wǒ)(wǒ)們不得不做很多假設,而我(wǒ)(wǒ)們的稅費(fèi)就是基于這些假設情況。而現在,真實數據表明我(wǒ)(wǒ)們的納稅義務減少了,這可節省大(dà)量成本。”

奧迪已經計劃在内卡蘇姆工(gōng)廠将此平台用于其他應用場景,并最終打算在大(dà)衆汽車(chē)集團的所有生(shēng)産設施中(zhōng)部署預測性焊接檢查和其他解決方案。Henning Löser 說,“我(wǒ)(wǒ)們正處于收集和分(fēn)析數據的起始階段。”“随着我(wǒ)(wǒ)們持續開(kāi)展這一(yī)進程,它将會給我(wǒ)(wǒ)們帶來更多的驚喜和新的機會。”

能夠可持續地制造更精密的汽車(chē)真是太美妙了,是英特爾與奧迪等合作夥伴一(yī)起成就了這些美妙。